از جمله مزایای پیاده سازی یک سیستم ERP جدید، جمع آوری داده های حیاتی برای تصمیم گیری های تجاری و نیز به حداقل رساندن هزینه های ورودی این داده ها می باشد. به این ترتیب، همه ما با ایجاد یکپارچگی بین سیستم های نرم افزاری مختلف، مشکل تکثیر ورودی داده ها را کاهش می دهیم. از نمونه های بسیار رایج می توان به آپلود داده ها و اطلاعات حقوق و دستمزد به ERP از سیستم های حقوق و دستمزد، دریافت سفارشات فروش در ERP از سایت های تجارت الکترونیک و به اشتراک گذاری داده های فروش از ERP به CRM و یا برنامه های تجزیه و تحلیل استاندارد فروش صنایع اشاره نمود. در محیط های تولیدی، یکی دیگر از گزینه های کلیدی برای تغذیه سیستم ERP، انجام این کار از طریق ادغام با یک سیستم هماهنگی تولیدی (MES) است.

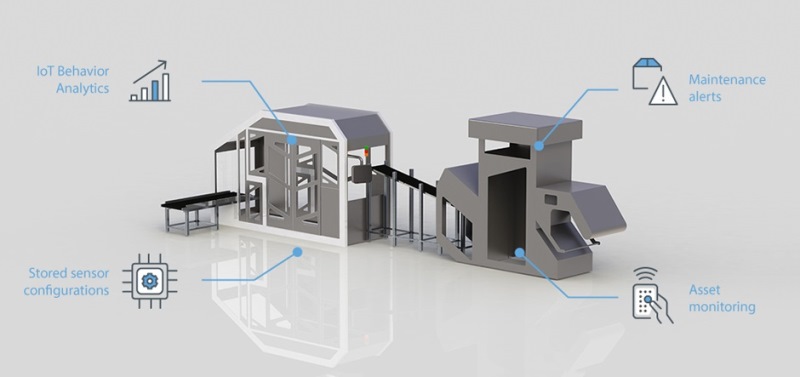

روز به روز تعداد بیشتری از ارایه دهندگان راهکارهای ERP وارد زمینه مورد اینترنت اشیا (IoT) و توانایی ایجاد ارتباط بین دستگاه ها و سیستم های مختلف می شوند. با حرکت در این مسیر، به نظر می رسد که یک نقطه شروع منطقی این است که در مورد فرصت هایی برای افزایش ارتباط بین تصمیم گیرندگان و ماشین آلات و تجهیزات که اکثریت کار و عملیات را در مراحل تولید انجام می دهند، فکر کنیم.

در ادامه بعضی از انواع داده هایی که سیستم های MES می توانند به طور مستقیم از تجهیزات تولید دریافت کرده و با سیستم ERP بدون نیاز به مداخله امور انسانی به اشتراک بگذارند، همراه با نمونه هایی از صنعت تولید نوشیدنی ذکر شده اند.

مقدار مواد مصرف شده در فرایند تولید:

به عنوان مثال: از آنجا که مواد از یک سیلو به یک سیستم تولید برده می شوند، وزن مواد اندازه گیری می شود و به سیستم MES منتقل می شود و سپس می تواند به سیستم ERP منتقل شود تا مواد مصرف شده در یک سفارش تولید ثبت شود.

کمیت موارد تولید شده در فرآیند تولید:

مثال: مایع نوشیدنی از طریق سنسور از یک خروجی فیلتر از یک مخزن به یک مخزن دیگر، جایی که نوشیدنی در بطری ذخیره می شود، جریان می یابد. سیستم MES می تواند حجم مایع را اندازه گیری کند و آنرا به ERP منتقل کند تا مقدار تولید ثبت شود.

مثال: زمانی که یک بازوی روبوتی کوچک، یک پالت از بطری های بسته بندی شده را می پوشاند، می تواند یک سیگنال به سیستم MES ارسال کند، و سپس به پایان رسیدن و تکمیل فرایند بسته بندی را به سیستم ERP اطلاع دهد.

داده های کیفی در مورد اقلام تولید شده (ویژگی های دسته ای)؛ مقادیری که آزمون های کیفیت / آزمون شکست را پشت سر می گذارند؛ کمبود در عملکرد:

به عنوان مثال: کاهش بازده عملکرد تولید از مرحله فیلتراسیون.

هر یک از این نکات یکپارچه سازی نه تنها زمان صرف شده برای ضبط داده های تولید در ERP را کاهش می دهند، بلکه اطمینان دقت داده ها را نیز افزایش داده و همچنین امکان دسترسی به موقع به اطلاعات را برای مدیرانی که با سیستم ERP کار می کنند، فراهم می آورد.

این مزایای اولیه ممکن است در نهایت مدیران پیشرویی که در سیستم ERP کار می کنند را قادر سازند تا راه هایی برای ارتباط با اپراتورهای تولید و تجهیزات تولید به روش دو طرفه بر اساس بازخوردی که از سیستم MES دریافت می کنند، پیدا کنند.

کانال تلگرام: https://telegram.me/dynamics_ax

منبع: http://www.erpsoftwareblog.com/2017/09/integration-manufacturing-execution-systems/